高品質・短納期を実現し、

あらゆる製品をご提供する充実の設備

高度な製造技術とISOに基づく厳格な品質管理のもと、

企画・開発・設計・量産・出荷までを独自の一貫システムで行い、

多種多様な設備・生産体制でお客様のご要望にスピーディーに対応いたします。

高度な製造技術とISOに基づく厳格な品質管理のもと、

企画・開発・設計・量産・出荷までを独自の一貫システムで行い、

多種多様な設備・生産体制でお客様のご要望にスピーディーに対応いたします。

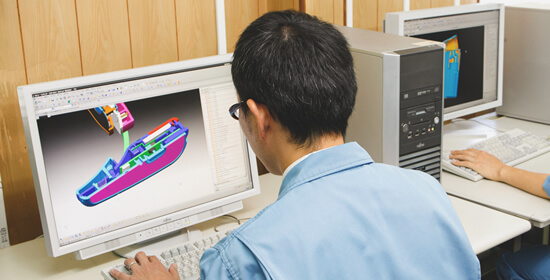

3次元CADによる金型設計からマシニング設備、検査・測定器まで豊富な設備を揃えております。

すべてのお客様にあらゆる製品をご提案し、ご要望にお応えいたします。

ハエインド3D-CADを使用し、多彩なモデリング手法を活用することで複雑な形状を作成することが可能です。これにより、お客様の幅広いニーズに対応できると共に、多彩なデータ変換機能を用い各社部品メーカーとの迅速な連携を行うことで開発業務の期間短縮および品質向上を実現します。

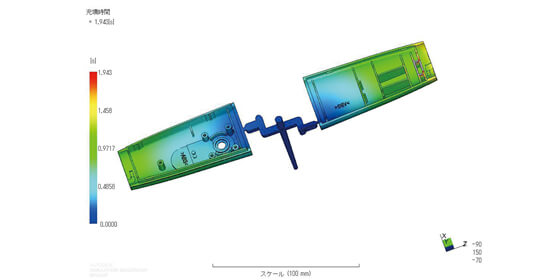

インサート成形/二色成形/多数個取り成形など状況に応じた流動解析を実施可能です。成形品の事前検証により製品トラブルを回避するとともに、スムーズな量産移行を可能とします。

また、既存製品の品質向上にも活用でき、効果的な改善案をご提案させていただきます。

| 設備名 | メーカー | 型番・仕様 | 台数 |

|---|---|---|---|

| 開発用CAD | 伊藤忠テクノソリューションズ | NX ver9 | |

| 富士通 | iCAD MX | ||

| ダッソーシステム | csieda | CSiEDA6 | |

| モールドフロー(樹脂流動解析)ソフト | Autodesk Simulation Moldflow | ||

| 3Dプリンタ | KEYENCE | AGILISTA-3200 | 1 |

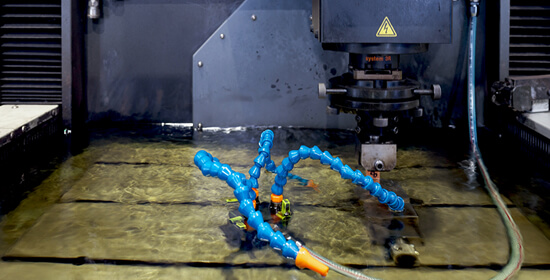

マシニングセンタの特徴は、コンピュータ制御による「工具自動交換機能」を備えている点にあります。一般的にNC工作機は作業者が工具を交換するのに対して、マシニングセンタは「ツールマガジン」と呼ばれる工具収納場所から、「チェンジアーム」によって自動で工具を交換し、加工を行います。そのため、段取り替えの手間を省くことができ、製造時の無人化と省力化、コスト削減を可能にしています。

水や石油などの液体の中で、向かい合った金属の間に電気による火花を起こし、その熱で金属を溶かして加工する方法です。液体の中で火花を起こすと、金属の溶けた部分が液体により急激に冷やされ飛散します。残った部分は穴のように窪み、月のクレータのようになります。このように、火花を断続的に飛ばし、金属の溶解・冷却・飛散を繰り返し金属を加工することを放電加工と呼びます。

放電加工技術により、鉄よりもさらに硬い金属や、これよりも硬い超硬合金などを加工し、金型を製造することが可能となります。

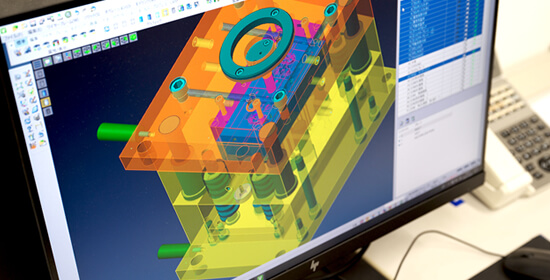

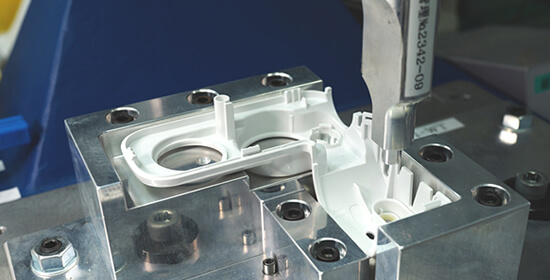

40t~220tクラスのプラスチック製品の射出成形金型を試作型から量産型まで設計いたします。

生産性と安全性を考慮して、形状にあった金型を設計・製作します。

| 設備名 | メーカー | 型番・仕様 | 台数 |

|---|---|---|---|

| マシニングセンタ | MAZAK | MTV-655/60N | 1 |

| ワイヤーカット機 | 三菱 | W11FX2 | 1 |

| 放電加工機 | マキノ | SE-14H | 1 |

| 三菱 | FP80V | 1 | |

| フライス盤 | マキノ | CM2000 | 1 |

| マキノ | CD2500 | 1 | |

| 汎用旋盤 | DAIWA | DMIIID | 1 |

| 研磨機 | 黒田 | GS-BM | 1 |

| ボール盤 | TOMINAGA | TRE-100A | 1 |

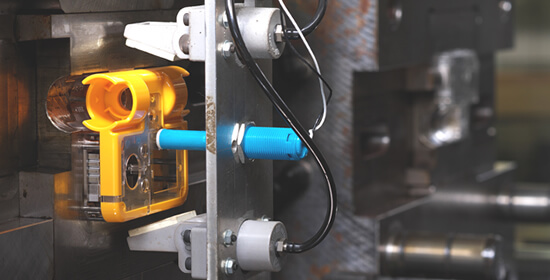

射出成形は金型を用いた成形法の一つです。合成樹脂(プラスチック)などの材料を加熱して溶かし、金型に送り込んだ後、冷やすことで目的とする成形を行います。注射器で液体を送り込む様子に似ていることから、「射出成形」と呼ばれるようになっています。加工の流れとしては、材料を「溶かす」から始まり、「流す」「固める」「取り出す」「仕上げ加工」の順となります。

射出成形では複雑な形状を含めて多様な形の部品を、連続して素早く大量に製造することができます。そのため、家電製品をはじめとして幅広い分野の製品で利用されています。

二色成形は、ダブルモールドとも呼ばれ、一台の射出成形機に2つの射出シリンダーと2つの金型が付いており、金型内で異種材を熱溶着させる技術です。

エラストマーや軟質エラストマーとの異材質成形やインモールド成形が可能です。

| 設備名 | No. | メーカー | 型番・仕様 |

|---|---|---|---|

| 射出成形機 | 01 | 日精樹脂工業 | PNX40III-5A |

| 02 | 日精樹脂工業 | PS40E5ASE | |

| 03 | 日精樹脂工業 | ES400-5E | |

| 04 | 日精樹脂工業 | ES400-5E | |

| 05 | 日精樹脂工業 | PNX40III-5A | |

| 06 | 日精樹脂工業 | NEX50-5E | |

| 07 | 日精樹脂工業 | NEX50-5E | |

| 08 | ファナック | α-S50iA | |

| 09 | 日精樹脂工業 | FN1000-18A | |

| 10 | 日精樹脂工業 | FN1000-18A | |

| 11 | 日精樹脂工業 | FN1000-18A | |

| 12 | 日精樹脂工業 | ES1000-12E | |

| 13 | ファナック | S2000i100B | |

| 14 | ファナック | α-S100iA | |

| 15 | 日精樹脂工業 | NEX140-25E | |

| 16 | 日精樹脂工業 | NEX140-25E | |

| 17 | ファナック | α-150iA | |

| 18 | 日精樹脂工業 | FS160S36ASE | |

| 19 | 日精樹脂工業 | FE160S36ASE | |

| 20 | 日精樹脂工業 | FE160S36ASE | |

| 21 | 日精樹脂工業 | NEX180-36E | |

| 22 | 日精樹脂工業 | NEX180-36E | |

| 23 | 日精樹脂工業 | FE210S71ASE | |

| 24 | 日精樹脂工業 | FNX220III-71A | |

| 25 | ファナック | α-S220iA | |

| 26 | ファナック | α-S220iA | |

| 二色成形機 | 27 | 日精樹脂工業 | DC200-12AN |

| 28 | 日精樹脂工業 | DC200-9A | |

| 29 | 日精樹脂工業 | DC200-25A | |

| 30 | 日精樹脂工業 | DC200-12A |

| 設備名 | メーカー | 型番・仕様 | 台数 | |

|---|---|---|---|---|

| 自動塗装ライン(スピンドル熱乾燥式) | ツカサ工業 | 1 | ||

| 印刷設備 | PAD | 4 | ||

| HS | 3 | |||

| UVレーザー | KEYENCE | MDU-1000C | 1 | |

| 設備名 | メーカー | 台数 |

|---|---|---|

| 超音波溶着機 | BRANSON | 10 |

| 精電舎 | 2 | |

| 超音波工業 | 1 |

非破壊で固体・粉体・液体などの元素分析ができる蛍光X線分析装置を活用し製品分析を行っております。

画像寸法測定装置により、高精度な測定を行います。

| 設備名 | メーカー | 型番・仕様 | 台数 |

|---|---|---|---|

| RoHS分析装置 | SHIMADZU | EDX-7000 | 1 |

| 3次元測定装置 | MITUTOYO | Quick Vision Apex | 1 |

| 画像寸法測定装置 | KEYENCE | IM-6225T | 1 |

面積約176平方メータ(11m×16m)を有しており、クラス1000レベルのクリーン度を維持しています。

医療機器及びクリーン度を要求される製品の製造が対応可能です。

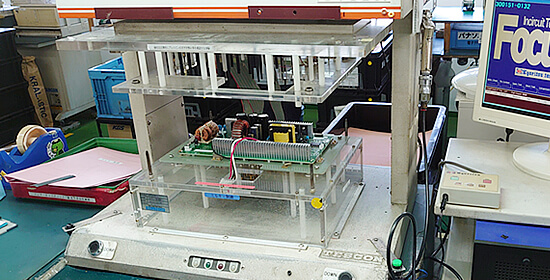

フローはんだとは、プリント基板に仮止め(ボンド接着)した電子部品や基板に挿入された電子部品などをコンベアではんだ槽内に送り、フラックス塗布後にはんだ槽内で溶かされたはんだを噴き上げ、部品を基板にはんだ付けする工法になります。

フラックスの塗布は霧状のミストをカーテン上に垂直塗布方式の装置を使用し、適切なフラックス供給量を適切にすることが可能です。

インサーキットテスタは、基板と実装された電子部品との接続信頼性、実装部品の正誤を検査することが目的であり、実装された電子部品の定数(抵抗値、容量など)、ダイオード特性を電気プローブで測定することにより実装部品の良否を判定する装置です。

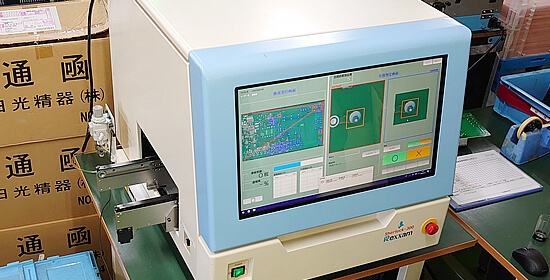

基板外観検査装置は、プリント基板上にSMT(Surface Mount Technology)工程で実装された電子部品の実装状態を自動で検査を行う装置です。

製造の上流工程で部品欠品、ハンダ付け状態の良否判断など様々な実装不良を、画像判定により、人による目視検査よりも短時間で高精度に検査が可能となります。